中石化石油化工科学研究院 | 万年坊:质子交换膜水电解制氢膜电极研究进展

文章

信息

质子交换膜水电解制氢膜电极研究进展

万年坊

中国石油化工股份有限公司石油化工科学研究院, 北京100083

● 引用本文:万年坊. 质子交换膜水电解制氢膜电极研究进展[J]. 化工进展, 2022, 41(12): 6385-6394.

● DOI:10.16085/j.issn.1000-6613.2022-0383

文章摘要

质子交换膜水电解(PEMWE)制氢具有可适用于风能太阳能等可再生能源的间歇性和波动性、能量转换效率高、启动快速、占地小等优点,成为目前绿氢制取重点关注的技术。膜电极作为水电解制氢关键核心部件,对于水电解制氢的性能、效率和寿命至关重要,并随着量产规模的扩大在系统成本中的占比越来越高。发展高性能、低成本和高耐久性的膜电极对于绿氢的低成本大规模制取具有重要意义。本文综述了近年来质子交换膜电解水制氢膜电极中质子交换膜、催化层、多孔传输层等关键材料部件以及膜电极制备技术的研究进展和成果,并进行了简要评述。从膜电极设计和开发的角度系统地梳理了如何提高电解制氢性能、降低水电解制氢膜电极成本等方面的进展。最后,就未来膜电极研发的方向提出了建议。

氢能作为二次能源,具有能量密度高、来源用途广泛、适应大规模储能等多种优势。利用可再生能源通过电解水制取“绿色氢气”,可以实现氢制取的零碳排放,对于助力实现“碳达峰”和“碳中和”目标具有重要的意义。电解水即通过电将水分解为氢气与氧气的电化学反应过程。在电解水制氢的技术中,质子交换膜水电解(PEMWE)制氢本身清洁无污染、制氢纯度高,具备启停快、负荷可调节范围宽等出色的可再生能源适应性,体积较小且操控灵活,适合于风光等可再生能源发电直接耦合制氢,成为目前绿氢制取领域研究开发的重点。

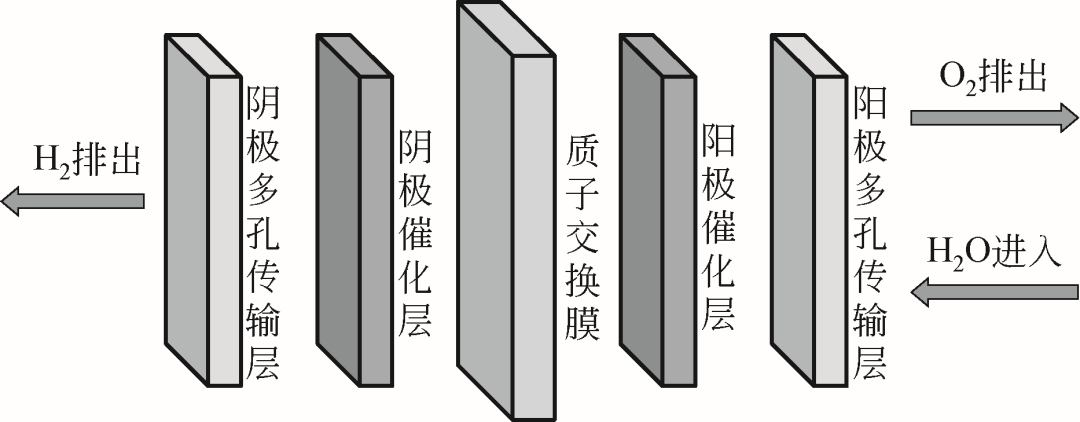

膜电极作为质子交换膜水电解技术的关键核心部件,对于水电解制氢的性能、效率、寿命和成本起着关键性的作用。如图1所示,膜电极一般由质子交换膜(PEM)、阴阳极催化层(CL)和阴阳极多孔传输层(PTL)组成。本文从质子交换膜、催化层、多孔传输层和膜电极制备几个方面,回顾和总结了在质子交换膜水电解制氢膜电极的研究开发方面的进展,以便于为设计和制备更高性能、更高效率和更低成本的水电解制氢膜电极提供一些有用的方向和信息。

图1 膜电极结构组成示意图

1

质子交换膜

PEMWE用质子交换膜与质子交换膜燃料电池(PEMFC)类似,应具有高质子传导性、低气体渗透率、高机械强度和结构强度、良好的热和化学稳定性、高耐久性等。全氟磺酸膜(PFSA)是常用的商业化电解水制氢用质子交换膜。该膜具有疏水性的碳氟主链和亲水性的磺酸端基侧链,其中有代表性的是杜邦(科慕)公司的Nafion系列膜。传统的全氟磺酸膜成本较高,最高运行温度较低,质子传导性有待于进一步提高。在过去的数十年里,薄型质子交换膜的开发是PEMFC技术进步的一个重要方向,将膜厚度从几百微米减小到几十微米甚至10微米以下,可以大大降低电池欧姆极化,优化电池水管理,提高电池性能。Gore公司采用膨体聚四氟乙烯(ePTFE)作为增强层,浸入全氟磺酸树脂制备了超薄增强型质子交换膜,已应用于丰田、现代和本田的燃料电池汽车。

膜厚度的降低可以有效提高质子传导性,降低电解池内阻,提高电流密度,降低分解电压,是提高电解效率和降低成本的有效途径。但是,采用薄膜给PEMWE带来的问题和负面影响不可忽视。首先,氢气从质子交换膜一侧渗透到另一侧,减小膜厚度会增加气体的渗透量,降低所产生氢气的纯度,而且当氢气渗透到氧气侧达到一定浓度会带来安全上的隐患;一般来说薄膜的机械强度较低,容易形成缺陷和针孔,影响电解槽的安全,降低耐久性;薄膜在运行中不耐阴阳极的压差,不适用于高压电解槽;从膜电极制备方面来讲,薄膜制备成大面积膜电极在涂布工艺上的控制难度并不比厚膜大。因此,膜的厚度选择必须从质子传导性、气体渗透性和机械强度等方面进行平衡折中考虑。为了降低产物气体尤其是氢气的渗透并具备足够的机械强度,传统的PEMWE中一般使用较厚的质子交换膜。研究发现,在阴阳极间或电解质膜中使用含有Pt等贵金属催化剂的夹层可以使从阴极侧渗透到阳极侧的氢气与氧发生再结合反应,显著降低氢气的渗透和阳极气体中的氢气浓度。而且,该中间层越靠近阳极越有效,因为靠近阳极一侧可利用的氧气浓度高,利于与氢气的结合,增加阳极侧压力会有利于夹层更好的发挥作用。Mirshekari等在膜电极中嵌入Pt载量0.025mg/cm2、厚度100~200nm的Pt再结合层,有效地降低氢气的渗透至低可燃极限的10%以下,该复合膜电极采用低载量催化剂运行3000h没有发生明显的衰减。

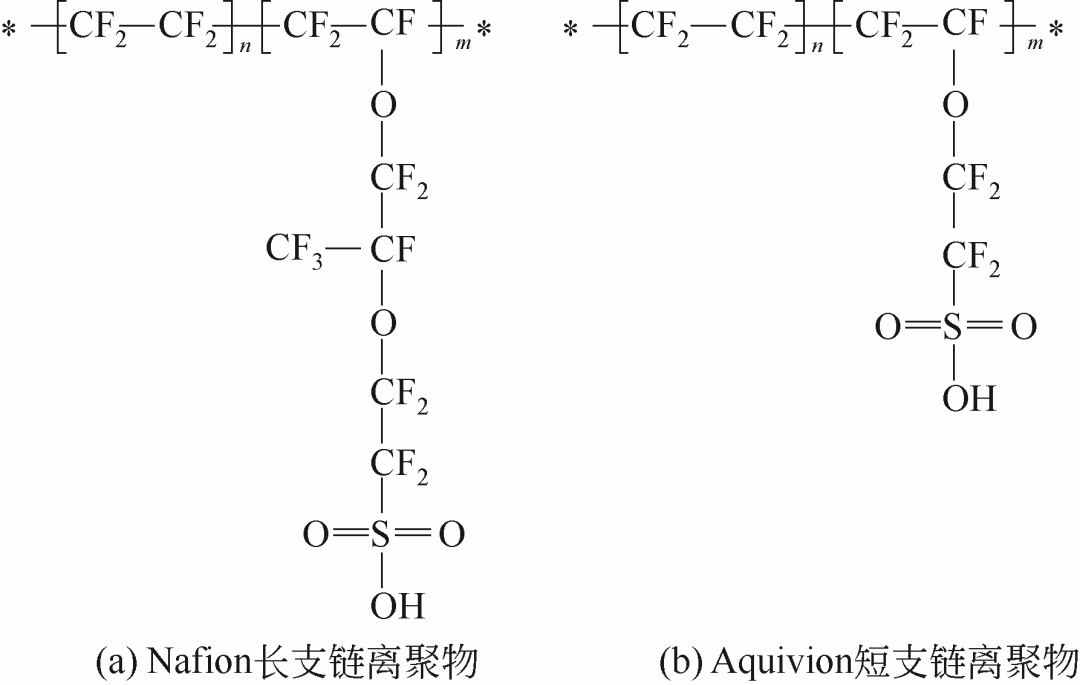

除了Nafion系列膜,一些具有更高质子传导性能的短支链全氟磺酸膜已经在燃料电池和电解水中获得关注。比如Aquivion膜,其支链比Nafion膜更短(见图2),具有比Nafion膜更低的离子交换当量质量(equivalent weight,EW)、更高的质子传导性能,在相同EW下比长链膜具有更大的结晶度和更高的玻璃化温度,这些特征使其具有更低的气体渗透性和更高的热稳定性,而且膜可以做到更薄,可降低高电流密度下的欧姆阻抗。Siracusano等比较了类似厚度的120μm Aquivion膜(EW值870g/g)和Nafion115膜(EW值1100g/g)在PEMWE中的性能。电化学测试结果显示,基于Aquivion膜的膜电极比Nafion膜的性能更好,在90℃、1.8V下获得了3.2A/cm2的高电流密度。高性能的原因一方面是因为短支链膜本身的高离子电导率,另一方面归因于催化层中所使用的短链Aquivion离聚物具有更好的三相反应界面。Wu等比较了在催化层中采用Aquivion短支链和Nafion长支链离聚物的PEMWE性能,采用短支链离聚物的膜电极在90℃下显示了相对于长支链更好的热稳定性,在90℃、1A/cm2下的分解电压为1.63V。

图2 长支链Nafion和短支链Aquivion全氟磺酸膜聚合物结构

为了在PEMWE中获得更好的综合性能,基于全氟磺酸的电解质膜需要在EW值、膜厚度、添加剂和内部支撑体等方面进行优化。具有内部支撑体的增强膜虽然会在一定程度上增加质子传导阻抗,但本身机械强度高,可以耐受膜电极两侧的更大的压力差。Giancola等使用聚砜(PSU)纳米纤维作为支撑网通过浸渍Aquivion全氟磺酸树脂制备了复合膜,与无支撑网的膜相比该复合膜可以保持相同的质子传导性,但是机械强度和尺寸稳定性得到了提高,可以有效降低水的溶胀和氢气的渗透,使得使用更薄的膜成为可能,有望提高电解性能和耐久性。Fumatech公司用于PWMWE的增强型短支链膜,使用聚醚醚酮(PEEK)作为内部支撑层,通过优化支撑网,膜的厚度可以控制在80~150μm,在2A/cm2、80℃下的分解电压为1.71V,可以耐受两侧0.5~2MPa的压差。Sumikara等在专利中使用50%以上开孔率的编织布作为全氟磺酸膜的支撑体来提高膜电极的强度,并设定膜厚度和离子交换容量的关系条件以降低欧姆阻抗,提高电解性能。

近年来,研究人员尝试将具有更低气体透过性和更高质子传导性的碳氢链的膜来替代全氟磺酸膜用于PEMWE,包括磺化聚醚醚酮(sPEEK)、磺化聚芳醚砜(sPAES)、磺化聚苯硫醚砜(sPPS)等。但是,在PEMWE中使用的碳氢链的电解质膜与基于全氟磺酸离聚物的催化层之间容易发生剥离,会造成耐久性的下降。Kim等引入嵌入式自由基淬灭剂联锁界面层来解决界面剥离问题。该球状连接结构具有界面间的机械联锁作用,CeO2作为自由基淬灭剂会阻止该层的水热降解。包含CeO2界面层的PEMWE运行超过500h,衰减速率为48μV/h,低于基于碳氢膜的PEMWE,甚至低于基于Nafion膜的PEMWE。使用碳氢链膜时,如果在催化层中同样使用碳氢链的离聚物作为电极黏结剂,可以与碳氢链的电解质膜具有更好的界面相容性。Klose等使用sPPS全碳氢膜和其离聚物作为电极黏结剂制备的膜电极在PEMWE中的性能超过了基于Nafion115膜和其离聚物黏结剂的膜电极,在1.8V下达到了3.5A/cm2的高电流密度。性能提升的原因是所使用的碳氢膜具有更高的质子传导性,而且,使用该膜的膜电极的氢气渗透相对于Nafion膜降低了3倍。得益于更高的效率和更低的气体透过性,使用该碳氢链电解质膜电极的可工作窗口范围比基于传统Nafion膜膜电极提升5倍。

PEMWE的发展离不开质子交换膜的技术进步。作为固体电解质的质子交换膜,其特性不仅影响PEMWE的各项性能,而且影响辅助系统(balance of plant,BOP)的设计以及系统安全,因此膜电极中质子交换膜的选择和优化不仅需要综合考虑满足PEMWE的电解效率、寿命等各项性能要求还需要考虑安全方面的要求。

2

催化层

催化层主要由电催化剂、质子传导离聚物和孔隙结构组成,是进行多相物质传输和能量转换的电化学反应的核心场所。催化层的特性对于电化学反应的活化极化、浓差极化和欧姆极化都有重要的影响。其中电催化剂是影响PEMWE活化极化性能的主要因素。PEMWE电极反应中阳极析氧反应活化过电位要远高于阴极析氢反应,因此开发高活性的阳极电催化剂并对阳极催化层进行优化对于降低电解活化极化提高电解性能很重要。PEMWE对阳极侧的催化剂及其载体的抗氧化与耐腐蚀要求较高,综合活性和稳定性等因素,析氧催化剂主要是Ir、Ru等贵金属/氧化物以及以它们的二元、三元合金/混合氧化物,目前工业上选用的PEM电解槽阳极催化剂以铱黑以及IrO2等为主,铱用量往往在几个mg/cm2数量级。由于铱资源的稀缺性,必须减少铱用量,因此研制高活性、高稳定性的低铱和非铱催化剂成为重要方向,比如将铱与其他元素掺杂形成合金,使用高分散高稳定性的载体来形成负载型催化剂,开发核壳结构催化剂等来降低铱的载量,提高其质量活性。对于PEMWE阴极的析氢反应来说,目前一般使用Pt基催化剂,比如Pt质量分数为20%~60%的Pt/C催化剂,阴极的贵金属载量为0.1~0.5mgPt/cm2。在PEMFC中降低Pt用量的很多方法适应于PEMWE的阴极析氢催化剂。

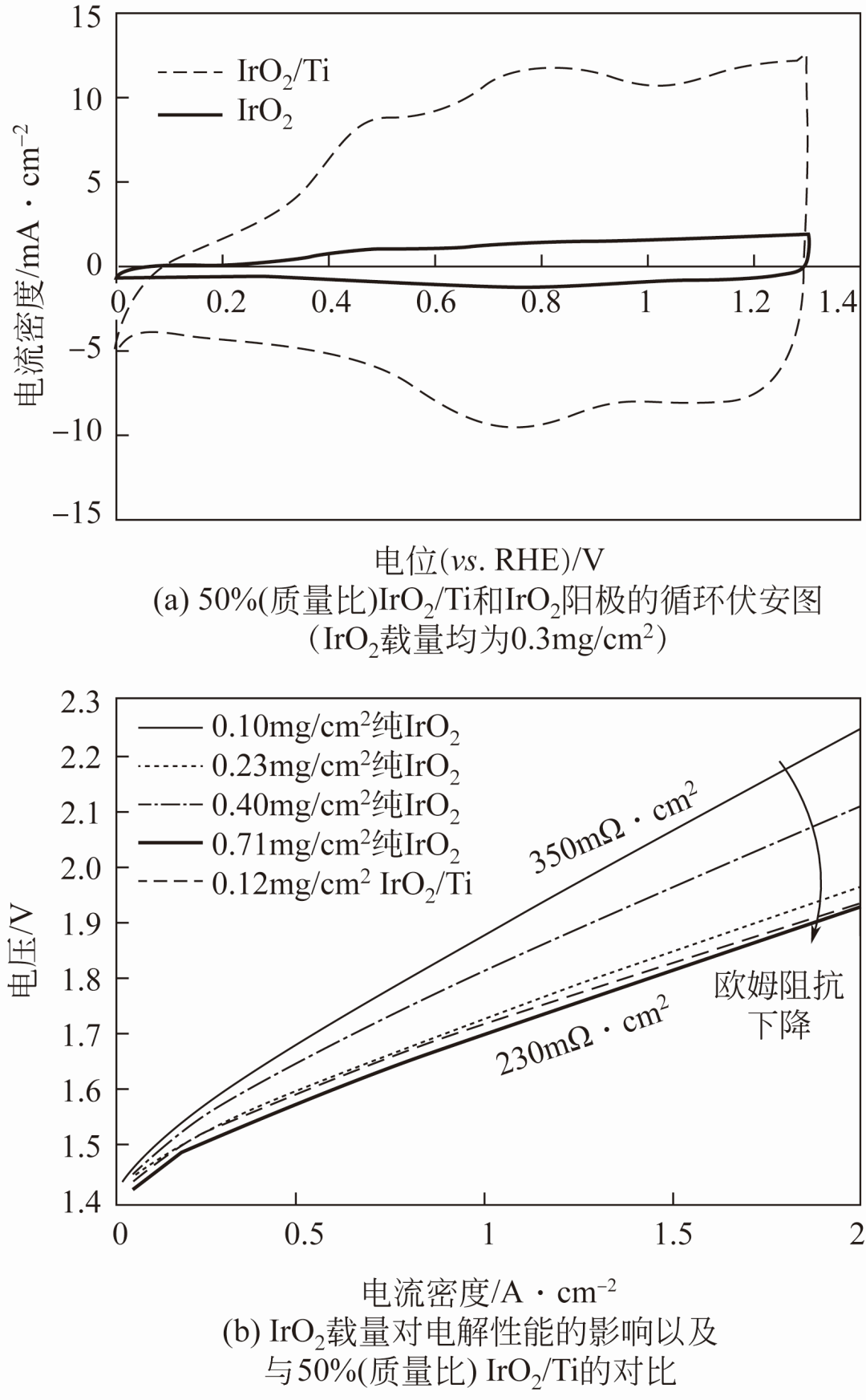

催化层中贵金属的载量对于电解性能影响显 著。Rozain等利用循环伏安和电化学交流阻抗以及极化曲线研究了不同IrO2载量对于电解性能的影响。研究表明IrO2载量对于性能的影响存在0.5mg/cm2的阈值,在阈值以下,由于催化层内部电子传输的下降以及催化层与多孔传输层间接触电阻的升高导致电解性能下降很快,需要添加导电性支撑物来保持催化层内的良好传导性并使所有催化点位保持电化学活性。如图3所示,通过在阳极催化层中添加50%的微米级Ti粉,可以改善催化层和传输层之间的电子传输,扩大电化学活性点位,并提高低载量催化剂下的耐久性。使用只有0.1mg/cm2载量的IrO2,可以获得传统方法几个mg/cm2数量级IrO2的相近性能。负载型催化剂可以降低贵金属的载量,但必须考虑催化层内部的导电性问题。尤其对于导电性差的载体,比如TiO2,降低IrO2的载量会导致导电性薄膜的厚度减少,当厚度降低到2nm以下时,IrO2在TiO2载体的表面不足,难以形成均匀一致的覆盖分布,导致电子传导性的降低和电解性能的下降。因此,载体的高比表面积并不一定带来高性能,其表面必须覆盖足够量的高活性且具有导电性的催化材料来确保整个催化层的导电性。某些金属氧化物载体具有很好的抗腐蚀性能,但是需要采取措施来增加其导电性,比如掺杂其他元素或使用氧化物载体的还原态等。

图3 阳极催化层添加物及IrO2载量对于电解性能的影响

催化层中起质子传导和黏结剂功能的离聚物的用量和在催化层中的分布对电解性能的影响不可忽视。离聚物过少,会导致催化层质子传导性能下降,而离聚物过多会占据催化层中的过多体积,使得氧气传输阻力升高,并导致催化层内导电性的下降以及催化层与传输层PTL接触电阻的提高。离聚物在催化层内分布不合理同样会影响三相反应界面和电解性能。在碳载体贵金属催化剂中,因为碳粉比贵金属催化剂的密度要小得多,体积占比大,一般使用离聚物与碳粉的质量比来表征离聚物的用量,而且离聚物主要在碳载体表面的分布形成质子传导通路。但是,在PEMWE的阳极催化层中,由于碳的不稳定性不适合作为载体,一般使用无载体的纯铱、铱的氧化物,或者高密度高稳定性的非碳载体,因此一般使用离聚物占整个催化层质量分数来表征离聚物用量,同时离聚物的优化用量以及在催化层内部的分布与使用碳载体的膜电极不一样。Bernt等使用IrO2/TiO2作为阳极催化剂,其离聚物的最优量为11.6%(质量比),在此用量下1A/cm2的电解电压为1.57V,6A/cm2下的电压小于2V(常压、80℃)。Scott等使用8~15nm的Ru0.7Ir0.3O2粉末作为阳极催化剂,Nafion离聚物的最优含量为25%(质量分数),使用该阳极和Pt/C作为阴极,Nafion117膜在1A/cm2的电流密度下分解电压为1.586V(80℃)。姚东梅等在专利中通过调节膜电极阳极离聚物和催化剂的分布,制备不同离聚物含量的双催化层阳极结构,以提升电解水的制氢效率。

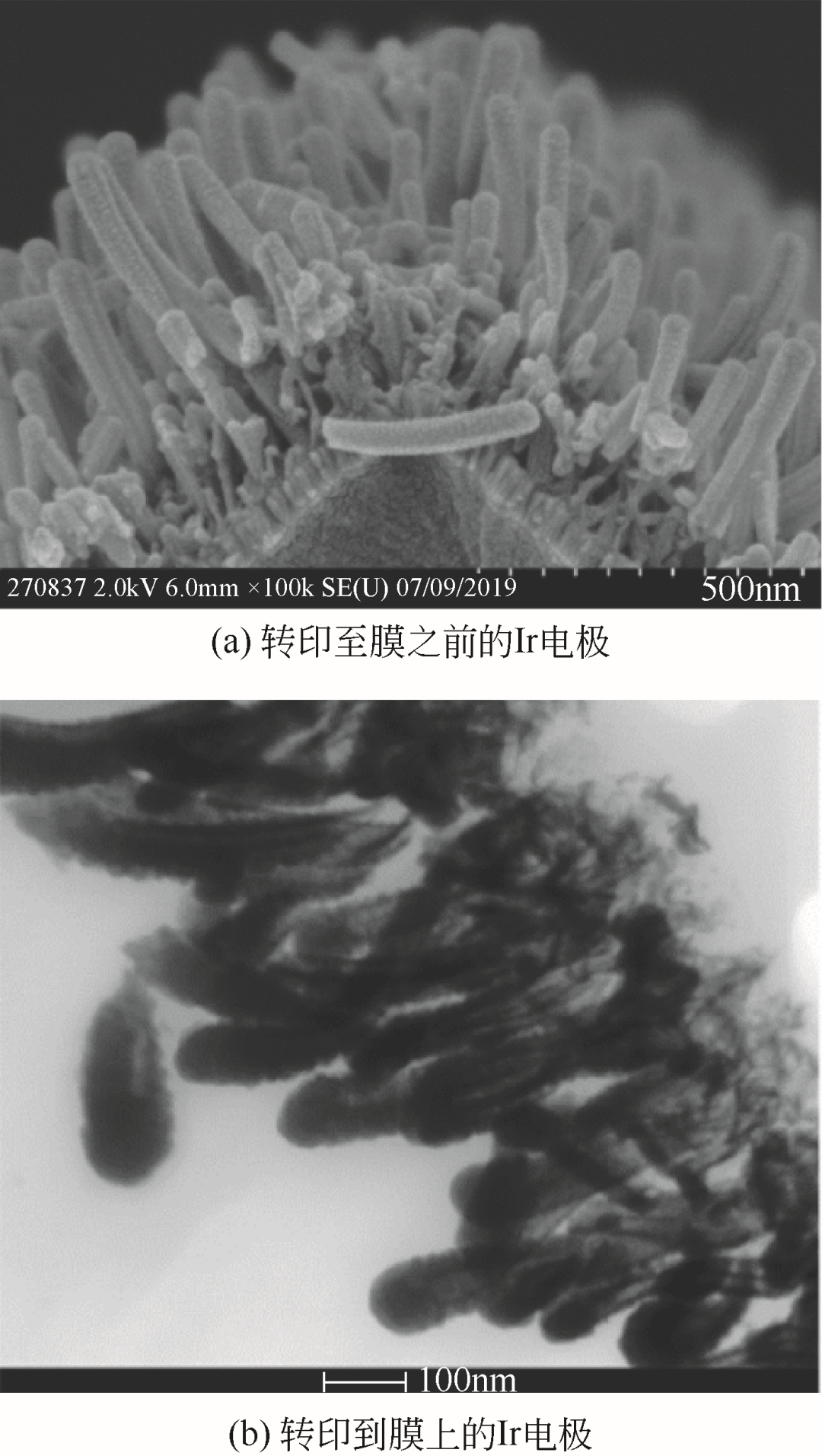

有序化膜电极催化层结构具有良好的电子、质子、水和气体等多相物质传输通道,有助于提高催化层中贵金属催化剂的利用率、增加反应的三相界面,从而降低贵金属用量,在燃料电池和电解水制氢中受到了广泛关注。3M公司制备的纳米薄膜电极(nanostructured thin film,NSTF)在燃料电池中的性能及成本方面基本达到了2015年的美国能源部(DOE)目标。其制备方法包括制备单层定向有机染料晶须作为催化剂载体,然后通过物理气相沉积溅射贵金属在晶须上形成催化层,最后通过转移热压法将其转印至质子交换膜上形成膜电极。图4为转印到膜之前的Ir电极和转印到膜上的Ir电极的透射电镜(TEM)图。与传统催化层结构相比,由于没有了体积较大的起电子导体功能的炭黑和质子导体功能的离聚物,该有序化膜电极催化层可以做到比传统催化层薄20倍以上,而且具有较高的物质传输能力和较低的贵金属载量,这种晶须能降低高电位下载体的腐蚀,抵抗高电位循环造成的比表面积损失,具有更高的耐久性。但是,该有序化催化电极在燃料电池中存在水管理的问题,在高电流密度下容易发生水淹,低温时存 在启动响应慢的问题。3M公司将纳米薄膜电极应用于PEMWE,在阳极0.25mgIr/cm2、阴极0.25mgPt/cm2的低载量下,最高电流密度可以接近20A/cm2。其所承担的美国能源部的项目中到2023年的目标是将铱载量降低到0.2mg/cm2,在2A/cm2下的分解电压达到1.725V,衰减速率为4μV/h,膜电极年产能达到3.75GW,电堆功率密度达到7.6W/cm2。但是,该有序化膜电极在实现超低催化剂载量和动态工况下的高耐久性以及膜电极的大规模高速量产等方面仍面临着挑战,在不同电流下长期运行后发现Ir电极催化层厚度减少,Ir发生了溶解并迁移到膜中。东芝公司采用溅射法纳米结构控制技术,采用独特的交替式催化层结构(alternating catalyst layer structure,ACLS)技术,将纳米贵金属和孔隙形成交替式分布沉积,当阳极铱载量降低到0.1mg/cm2时仍保持了较高的电压效率,而且当铱载量为0.15mg/cm2、电流密度2A/cm2、80℃下连续运行7000h电解性能没有发生明显衰减。俞红梅等在专利中提供一种用于PEM电解水的有序化膜电极催化层的制备方法,制备的具有Ir包覆层的WO3阵列(Ir/WO3‑OA)来提高贵金属催化剂的利用率,优化催化层的气液传输通道,实现在PEM水电解阳极催化层中的应用。

图4 3M有序化电解水膜电极阳极结构

高性能高稳定性的催化层设计和开发首先需要在高质量活性高稳定性的催化剂、高质子传导性和气体传输性的离聚物等材料方面获得突破,同时催化层的设计和开发需要综合考虑质子、电子和物质传输的三相反应,各种材料的匹配性、相容性以及耐久性。从降低成本方面考虑,需要减少催化层中的贵金属特别是铱的用量,这就需要开发新型低铱或无铱催化剂,进行新型催化层/膜电极的优化和有序化设计。

3

多孔传输层

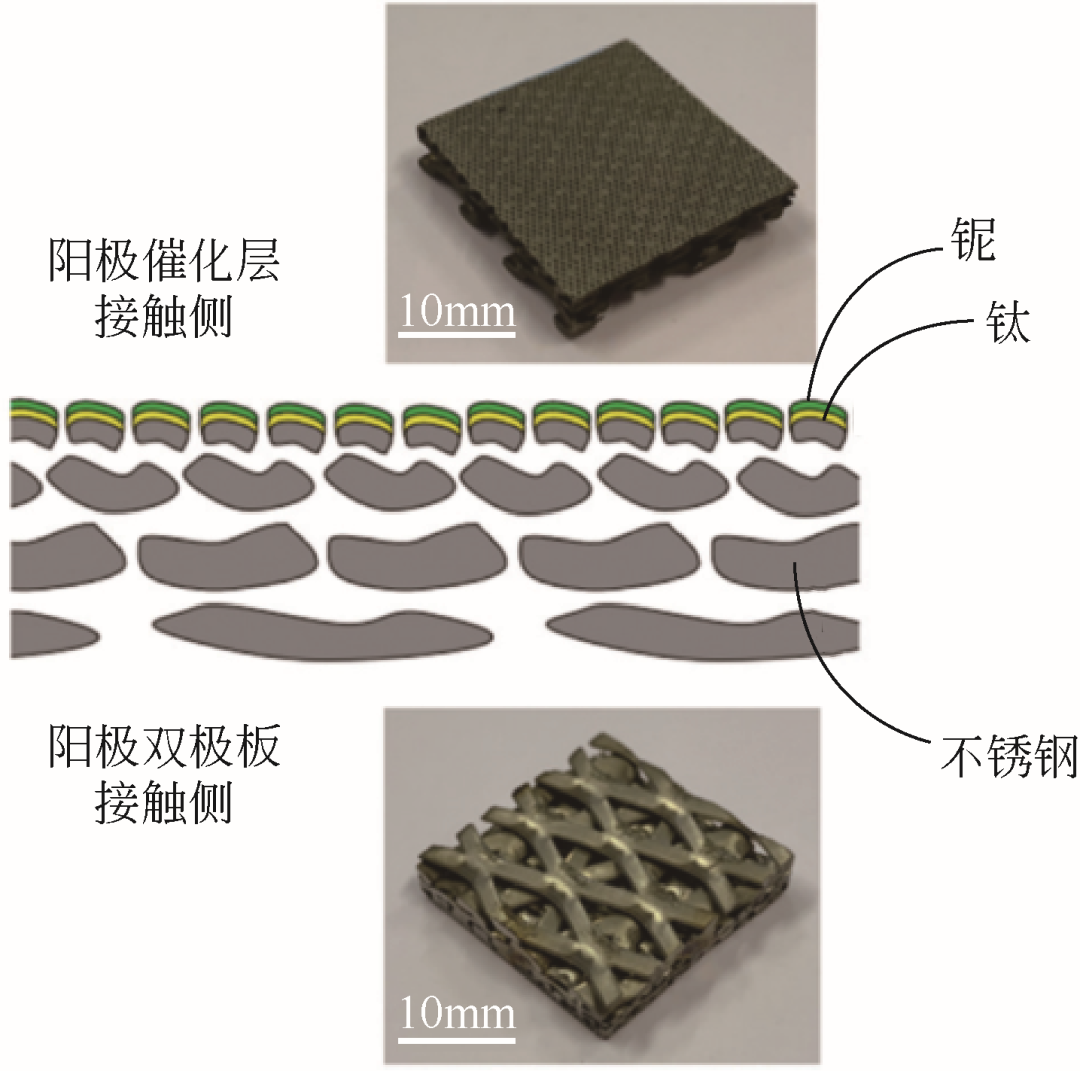

多孔传输层位于催化层和双极板之间,作为水的供给和生成气体的排放通路以及电子的传输通路,直接影响水电解反应的浓差极化和欧姆极化。多孔传输层既要有具有丰富的连续孔道结构,有利于水和析出气体的扩散传递,又要具有较好的导电性能,以降低欧姆极化。阳极侧多孔传输层在高电位酸性环境下,一般由抗腐蚀的钛金属制成,比如粉末烧结钛片、纤维烧结钛毡及钛网等,其表面可以进行贵金属涂层处理,以降低接触电阻。阴极传输层可以选择质子交换膜燃料电池中常用的碳基材料,比如多孔碳纸。使用不锈钢作为阳极传输层材料具有比钛低的成本,但容易发生腐蚀问题。如图5所示,Stiber等使用不锈钢作为多孔传输层基材,通过真空等离子喷涂制备了Nb/Ti涂层与阳极催化层接触,显著提高了电解性能,在2A/cm2下过电位下降超过300mV,效率提高了12%,而且,1000h以上的加速试验没有在膜和膜电极中发现Fe离子造成的污染。Kang等建立了数学模型来解析多孔传输层中电阻、活化、扩散和能斯特电位的影响,并通过实验验证了物质传输损失是导致疏水表面处理的多孔传输层性能变差的主要原因。经过PTFE疏水处理的碳纸、粉末烧结钛和钛带会增加浓差极化,处理的阳极多孔传输层还会一定程度上增大电阻和活化极化。

图5 Nb/Ti涂层不锈钢网多孔传输层示意图

对与催化层和双极板直接接触的多孔传输层进行精细化设计不仅可以提高电解性能,而且可以为电解质膜提供良好的保护和支撑,防止对薄膜的破坏。在燃料电池中多孔扩散层和催化层之间广泛使用微孔层(MPL)来降低催化层和传输层之间的接触阻抗,改善电池的水管理,并通过减少扩散层中碳纤维对于膜的穿刺起到对膜的保护作用,但是燃料电池中由碳粉制备的微孔层在水电解中反应尤其阳极反应中不稳定,在高电位下碳粉容易被氧化。Lettenmeier等使用真空等离子喷涂的方法制备了由钛组成的多孔层,将与催化层之间的接触电阻降低了20mΩ·cm2,改善了反应物和产物的物质传输,提高了高电流密度下的电解效率。为了降低电解池的高频阻抗,Kang等在多孔传输层表面增加了微孔层,同时提高了催化剂的利用率。Stiber等在Ti网上制备Ti多孔烧结层(porous sintered layer,PSL)作为PEMWE的多孔传输层,在90℃、90bar(1bar=0.1MPa)氢气压力下电解电流密度高达6A/cm2,在4A/cm2下的电解效率比只使用Ti网传输层的电解池提高了31%。该复合多孔传输层具有在高电流密度下高效的气体/水两相物质传输特性,可以消除双极板上的流场结构,降低流场加工的复杂性和成本。

多孔传输层的表面特性会影响与阳极催化层之间的接触电阻,当使用某些新型阳极催化剂时其对性能的影响更加明显。相对于商业化IrO2/TiO2阳极催化剂,IrO(OH)x/TiO2显示了更高的电解性能并能够使Ir载量降低到了1/9,但是研究表明只有当使用经过Pt处理的多孔传输层时该催化剂才显示高性能。使用未经Pt处理的多孔传输层时,新催化剂与商业催化剂相比具有高得多的接触电阻。将IrO(OH)x进行热处理转化为结晶型IrOx会降低该接触电阻。当降低催化剂载量时,多孔传输层的特性比如孔的大小对于电解性能的影响变得更加明显,低催化剂载量的膜电极设计需要综合考虑催化层面内的电子传导性和物质传输特性,这时需要多孔传输层和催化层的良好匹配才能获得最高的性能。

多孔传输层对于PEMWE的性能影响不可忽视,不仅需要优化孔隙率、孔隙大小、梯度结构和厚度等参数来优化水和析出气体的传质特性,降低浓差极化,而且需要对催化层直接接触的界面结构进行优化设计,尤其当采用低催化剂载量时,多孔传输层对于催化层面内的电子传导性和物质传输特性有重要影响。此外,复合多孔传输层的设计可以简化双极板的流场结构,多孔传输层的材料特性和表面处理会影响膜电极的耐久性等。

4

膜电极制备技术

目前,PEMWE用膜电极的制备工艺主要有两种:一种是将催化层涂布于直接涂布于电解质膜上的CCM(catalyst coated membrane)工艺,另外一种是涂布于多孔扩散电极的PTE(porous transport electrode)工艺。虽然PTE工艺可以避免涂布时催化剂浆料对于电解质膜的溶胀,但需要对PTE的孔隙大小进行优化,孔太小造成传质阻力过大,孔隙太大催化剂会渗入到PTE中导致利用率低,甚至过大的孔会导致催化层的不连续。有研究表明,当电流密度大于750mA/cm2时,基于PTE工艺的膜电极比CCM膜电极具有更好的极化特性,显示了在大电流密度下PTE电极具有更好的传质性能。Jang等在专利中报道了将IrO2电沉积到多孔Ti上,不仅作为氧析出反应的催化层,而且可以充当内部Ti的抗腐蚀保护层。一般认为CCM技术具有良好的催化层/膜界面,可以提高质子传导性,降低催化剂载量,提高耐久性。首先将催化剂制备成浆料,然后通过转印或直接涂布法在电解质膜上制成CCM。因为催化剂浆料中使用的水和有机溶剂会造成膜的溶胀,转印法先将催化剂浆料涂布于耐溶胀离型膜材料上,然后通过热压转印到电解质膜上,避免了质子交换膜的溶胀变形。直接将催化剂涂布于膜上的CCM工艺技术简单,流程少,但控制涂布过程中膜的溶胀变形是关键。为了进一步改善膜和催化层界面特性,Zhang等在Nafion115膜的两侧分别涂布一层膜来增加膜表面的粗糙度,Song等开发了5层结构的CCM来提高电解水性能。Holzapfel等采用直接膜沉积方法制备膜电极,将膜直接涂布于阴极带微孔层的PTE上,相比于CCM膜电极,虽然活化极化稍高,但具有更低的欧姆极化和传质极化。直接膜沉积方法不仅方便使用不同种类的离聚物,而且可以在膜电极中自由添加纳米纤维和纳米粒子来对膜进行改性。

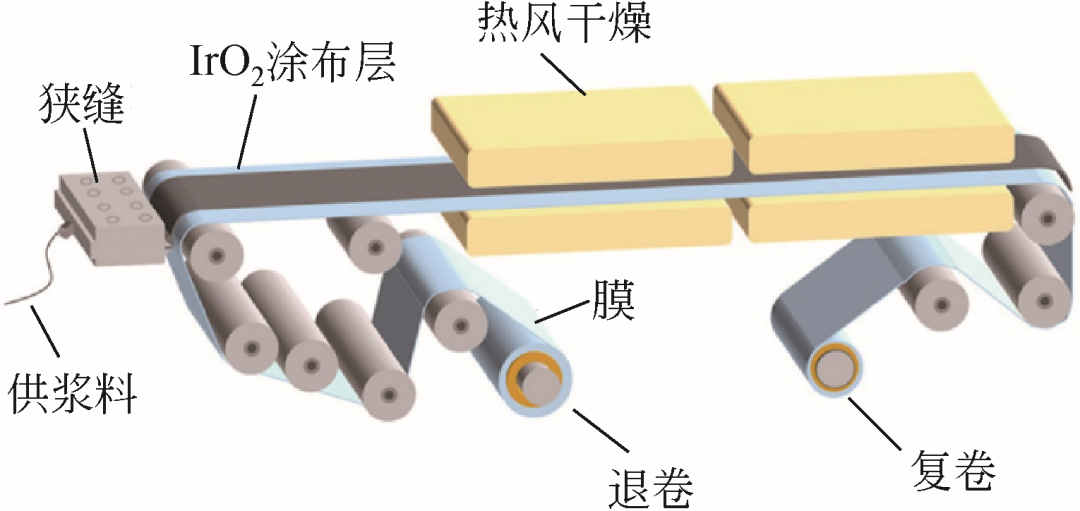

膜电极的涂布方法有卷对卷、刮刀法、丝网印刷法、超声喷涂法等。超声喷涂法可以精确控制催化剂的涂布量,均匀度高,是实验室小规模制备CCM膜电极的标准方法,但是该方法涂布时间长,不太适合于大规模批量生产。而卷对卷涂布方法比如狭缝涂布、凹版印刷涂布可以实现连续化涂布,使得生产效率提高,并降低生产成本。卷对卷方法需要在浆料组分(比如溶剂和固体的量)、处理条件(比如干燥温度)等方面进行调整以达到与实验室小级别标准涂布方法相当的膜电极性能。Park等认为浆料中水和醇的比例会影响质子交换膜的溶胀、浆料的分散性和可涂布性,理想的浆料混合液应具有对于质子交换膜的低吸附、低的接触角和对催化剂颗粒的良好分散性。图6为卷对卷CCM的涂布过程,将IrO2浆料通过狭缝直接涂布于Nafion117膜上,在2A/cm2、80℃下的电解电压为1.91V,与采用实验室超声喷涂方法制备的膜电极性能相当,但与实验室标准方法相比,可实现500倍生产效率的提升。随着PEWWE应用规模的扩大,采用卷对卷量产技术生产膜电极会成为未来发展的趋势。

图6 卷对卷CCM涂布过程示例

随着可再生能源制氢的规模的扩大,PEM电解槽的开发趋势是向大型化兆瓦级发展,国际上Cummins、ITM Power、Nel、Siemens、Plug Power等公司已推出商业化MW级别的PEM电解槽。大面积膜电极活性面积和周边区域的高比例可以降低电解槽的材料成本。大的电解槽需要开发大面积的膜电极,车用燃料电池膜电极一般为数百平方厘米,而MW级大型PEMWE用膜电极面积可达数千平方厘米,这就带来了一些膜电极催化层制备技术、生产设备以及与大面积膜电极相匹配的扩散层、双极板流场设计技术的挑战,需要控制和优化大面积膜电极的制备过程中催化层的均匀性、运行过程中电流密度分布的一致性以及优化电解槽的热管理等问题。

5

结语

膜电极作为PEMWE的关键核心组件,其材料、结构、设计和制备对于进一步提高电解制氢的性能和效率、降低成本起着关键性的作用。本文综述了膜电极各个组分包括质子交换膜、催化层、传输层以及膜电极制备技术的研究开发进展。今后PEMWE用膜电极的研究开发,重点需要考虑以下几个方面。

(1)PEMWE膜电极用新型质子交换膜的开发和选择应综合考虑高质子传导性、低气体渗透性、高机械强度、高稳定性和耐久性,短期内短支链增强支撑膜有望在PEMWE获得更多应用,长期看需要研究开发新型非氟碳氢链质子交换膜及其离聚物。

(2)开发新型高活性低成本高耐久性析氧和析氢催化剂,同时进行催化层内部结构材料的设计和制备工艺的优化、开发有序化膜电极是提高性能、降低贵金属用量和提高耐久性的重要途径。

(3)良好的多孔传输层设计和优化可以改善水和气体的传质,改善与催化层之间的接触阻抗,并影响低催化剂载量下催化层内的电子传输以及双极板的流场设计。

(4)随着PEMWE应用规模的扩大,需开发卷对卷膜电极规模量产技术,开发兆瓦级PEMWE用大面积膜电极。随着膜电极等关键核心技术的不断进步以及可再生电力价格的下降,PEMWE制氢的成本将越来越低,使用规模会越来越大,在绿氢的生产和双碳目标的实现中将发挥更大的作用。

作者简介●●

作者:万年坊,博士,高级工程师,研究方向为氢能源与燃料电池技术。

健康人群丨饮用建议

●将氢水当作日常饮用水;

●早晚各饮用400ml;

●日间饮用800-1200ml;

●40°的温水,小口多喝是最好的饮用方式。

选它☞:汇进升活性氢原子山泉水(氢浓度≥6000ppb)

【汇进升活性氢原子麦饭石山泉水】本着诚信、协同、创新的精神,积极寻找良好水源,经过对沂蒙山区多地实地勘察,终于在沂蒙山脉的食用水源保护地麦饭石矿岩区内的五彩山中发现了自涌山泉,该泉从沂蒙山脉岩层深处喷涌而出,富含硒、钙、锶、钾、钠、镁、偏硅酸等对人体有益的多种矿物质,经过高新技术制氢设备的激发,氢原子浓度稳定达到6000PPM以上,从而提高人体代谢能力,净化血液并修复细胞,提高人体自觉与自愈能力,是不可多得的健康饮用水。

- 上一篇:经济日报金观平:标准引领氢能产业高质量发展 2023/8/21

- 下一篇:氢气对糖尿病足的治疗【综述】 2023/8/21